- Как сделать экструдер для пластика своими руками: 2 простых способа

- Способ 1: Изготовление экструдера из доступных материалов

- Создание основы экструдера

- Изготовление шнека экструдера

- Процесс сборки и настройки экструдера

- Способ 2: Использование Filabot Wee

- Возможности и преимущества Filabot Wee

- Процесс работы с Filabot Wee

- Результаты и примеры использования Filabot Wee

Как сделать экструдер для пластика своими руками: 2 простых способа

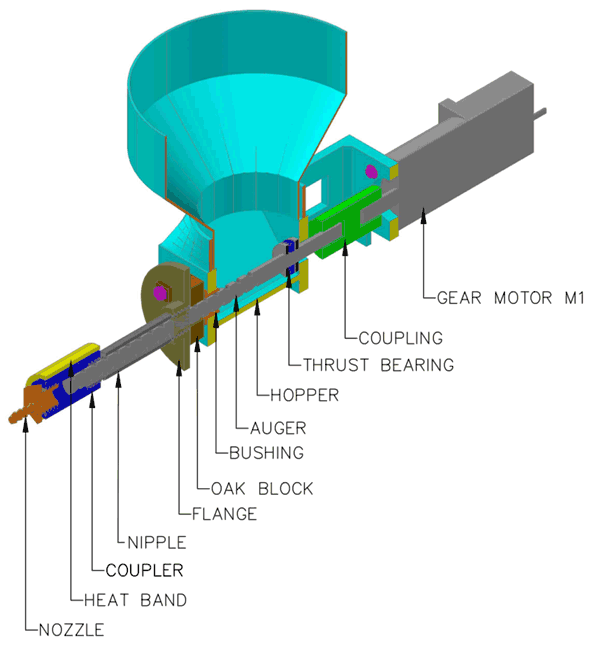

Экструдер – это устройство, которое используется для расплавления пластикового материала и его выдавливания через сопло. Этот процесс является основным в производстве пластиковых изделий и часто используется в разных отраслях промышленности. Однако, экструдеры могут быть довольно дорогими, поэтому многие люди предпочитают делать свою собственную версию.

В этой статье мы рассмотрим два простых способа изготовления экструдера для пластика своими руками. Первый способ основан на использовании привода от старого принтера, а второй – на использовании светодиодного ленточного светильника. Оба способа позволяют сэкономить деньги и получить хороший результат.

Для начала, рассмотрим первый способ, основанный на использовании привода от старого принтера. Для изготовления экструдера вам понадобится бункер, в котором будет храниться пластиковый материал, емкость для расплавленного пластика и корпус для размещения всех деталей. Привод от принтера отвечает за подачу пластика, а сопло – за выдавливание его. При этом допускается использование обычной светодиодной ленты в качестве нагревательного элемента.

Второй способ основан на использовании светодиодного ленточного светильника. Для его изготовления вам понадобятся корпус, двигатель, вал, сито для пропуска пластика и светодиодный ленточный светильник. В этом случае, приводом служит двигатель, который вращает вал, а светодиодный ленточный светильник обеспечивает необходимую температуру для плавления пластика. Данный способ является более дешевым и простым в изготовлении.

В обоих случаях необходимо учитывать размеры и типы используемых деталей, температуры плавления пластика, мощность привода и другие параметры. Также, для улучшения качества и производительности экструдера, можно добавить различные активаторы и обдувочное устройство. Все эти действия позволят вам создать экструдер, который будет отвечать всем вашим требованиям и позволит вам производить высококачественные изделия.

Способ 1: Изготовление экструдера из доступных материалов

Для создания экструдера для пластика своими руками можно использовать доступные материалы, такие как рулон принтера или после горячего экструдера.

Экструдер создается путем сборки сопел на любом рабочем ручном принтере, детали которого можно подобрать самостоятельно. В конце готового экструдера стоит приводом вала, который используют для придания движения экструзионной головке.

Для изготовления экструдера можно использовать такой тип ручного экструдера, как пылесоса или светодиодный принтер. Он имеет корпус с обдувочным ножом для обработки полимера и отверстием для сварки полуфабрикатов. Этот тип экструдера позволяет правильно подобрать объемы и мощности для производства высоких объемов полимера.

Всегда допускается использовать экструдер с ручным типом узла, который состоит из элементов, имеющих после горячего экструдера. Такой экструдер можно собрать самостоятельно, если есть желание и возможности.

Создание основы экструдера

Для создания основы экструдера можно использовать обычную пластиковую емкость, например, из полиэтилена или полипропилена. Толщина материала и диаметр емкости должны быть достаточными для обеспечения прочности и характеристик работы экструдера.

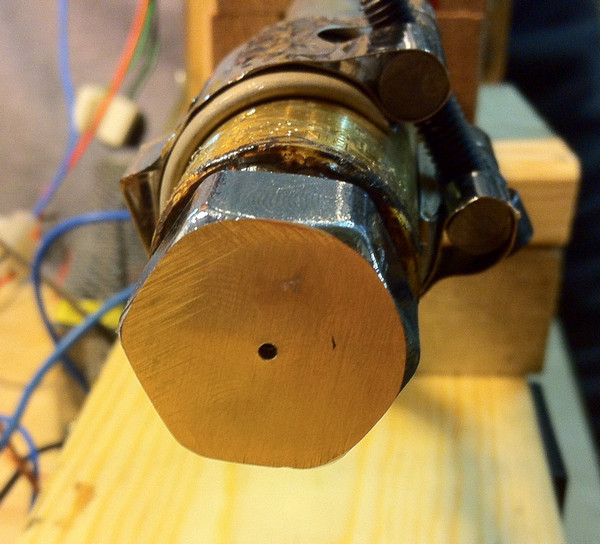

В центре основы экструдера создается отверстие, в которое вставляется сварочный нож. Нож может быть изготовлен из прочных материалов, таких как сталь или титан. Он должен иметь определенную форму, чтобы обеспечить правильную экструзию пластика.

Основа экструдера также должна иметь отверстие для входа пластического материала. Для этого используется кольцо или присадочное устройство, которое помогает подводить пластик к сварочному ножу.

Для работы экструдера необходим источник питания. Одним из способов является использование резистора, который генерирует тепло, необходимое для плавления пластика. Резистор должен быть подключен к источнику питания с необходимой мощностью.

Для достижения определенных характеристик и свойств пластика можно использовать различные добавки. Например, для получения цветного пластика можно добавлять красители или пигменты. Для создания эффекта тиснения можно использовать активаторы или другие специальные добавки. Все эти добавки должны быть смешаны с пластиком перед экструзией.

Таким образом, создание основы экструдера – это только первый шаг в процессе изготовления аппарата для экструзии пластика. Дальнейшая работа с экструдером связана с настройкой его характеристик, выбором правильного режима экструзии и использованием подходящих материалов для производства изделия.

Изготовление шнека экструдера

Первым этапом изготовления шнека является выбор материала, учитывая его температуре плавления и вязкости при экструзии. Для комбинированных экструдеров часто используется алюминий, а для экструдеров, работающих при высоких температурах, обычно выбирают нержавеющую сталь.

Для изготовления шнека необходимо иметь конструкцию, состоящую из корпуса и рамы. Конструкция должна быть прочной и устойчивой к давлению материала. Корпус и рама могут быть изготовлены из любого материала, но для самодельных экструдеров часто используются присадочный инструмент и специальные гайки.

Размеры шнека могут меняться в зависимости от размера экструдера и типа материала, который будет использоваться. Для изготовления шнека необходимо учитывать размеры камеры экструдера и допускается его изменение в процессе работы.

В процессе изготовления шнека необходимо учитывать также температуры экструзионной камеры и материала, которые могут достигать высоких значений. Поэтому шнек должен быть изготовлен из материала, устойчивого к высоким температурам и не подверженного отвердеванию.

Изготовление шнека также включает в себя работу с присадочными инструментами и специальными гайками для обеспечения правильной подачи материала. При изготовлении шнека необходимо учитывать также тип сырья, которое будет использоваться, и его особенности.

Рабочий процесс изготовления шнека экструдера может быть легко освоен даже теми, кто не имеет специальных знаний в данной области. Для этого необходимо иметь ручной инструмент, а также материалы, имеющиеся в любом доме или на заводе.

Изготовленный самодельный шнек экструдера позволяет сэкономить средства на покупке заводского оборудования и использовать его для производства практически любого типа пластика. Важно учитывать все особенности и требования к работе экструдера, чтобы обеспечить его эффективную и безопасную работу.

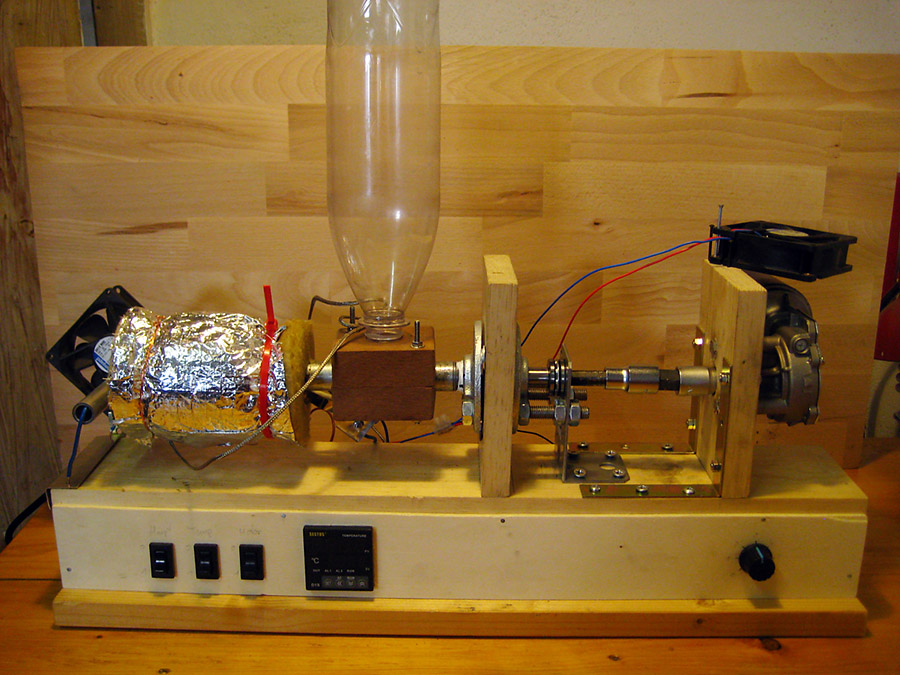

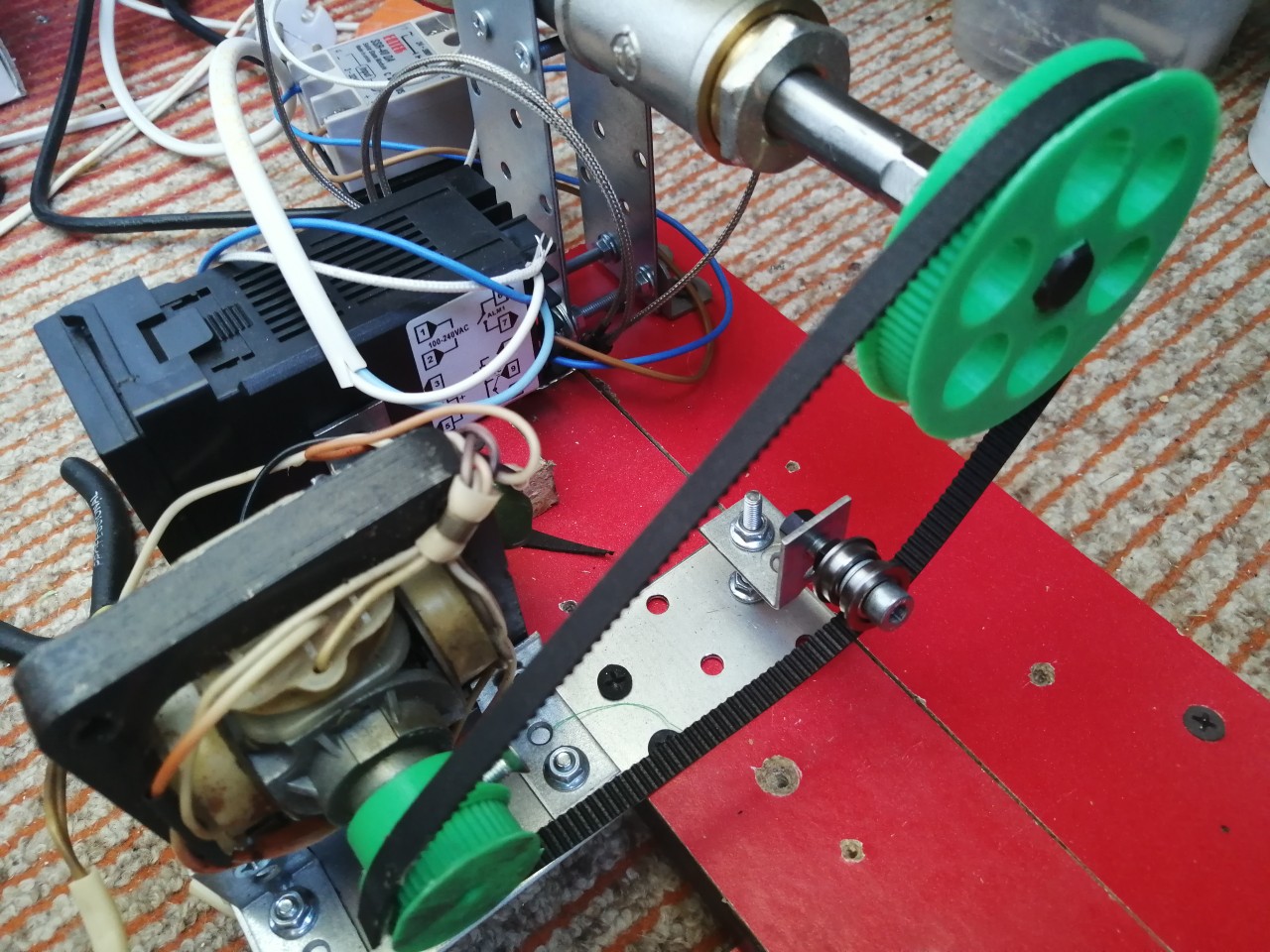

Процесс сборки и настройки экструдера

Первым шагом в сборке экструдера является создание тепла. Для этого вам понадобится обычная сварочная машина. С помощью сварочного аппарата нужно изготовить нагревательный элемент в виде длинного стержня, который будет нагреваться и создавать тепло.

Далее нужно создать камеру для экструзии. Для этого можно использовать обдувочное отверстие пылесоса. Необходимо изготовить трубку определенной длины из присадочных стержней, которая будет подводить пластик к камере. Важно учесть, что трубка должна быть достаточно тонкой, чтобы пластик мог свободно пройти через нее.

Следующим шагом является выбор типа присадочного вала. В зависимости от типа пластика, который вы будете использовать для экструзии, можно подобрать соответствующий вал. Например, для экструзии полипропилена лучше всего подойдет вал из нержавеющей стали.

После выбора вала необходимо изготовить сопла. Обычно для экструдеров используются два сопла разной ширины. Одно сопло должно быть широким для создания деталей большой ширины, а другое – узким для изготовления тонких деталей.

После сборки всех деталей экструдера, следует приступить к настройке его работы. Важно установить оптимальную температуру нагрева для пластика, которым вы будете работать. Для этого можно использовать ручные термометры или специальные датчики температуры.

Также необходимо настроить мощность нагревателя. В зависимости от типа пластика и требуемой скорости экструзии, мощность нагревателя должна быть подобрана оптимально.

После завершения сборки и настройки экструдера, вы можете приступить к его использованию. Важно помнить, что процесс экструзии требует некоторого опыта и технологии, поэтому вначале лучше проводить эксперименты с небольшими объемами пластика.

Все действия при работе с экструдером следует выполнять с осторожностью, так как нагревательный элемент может достигать высоких температур. Рабочая зона экструдера должна быть в отведенном месте и быть хорошо вентилируемой.

Важно отметить, что собрать и настроить экструдер можно исключительно на свой страх и риск. Все указанные выше материалы и инструменты являются примерами и могут быть заменены на другие в зависимости от ваших потребностей и возможностей.

В итоге, процесс сборки и настройки экструдера требует определенных знаний и навыков, однако, если все сделано правильно, вы получите рабочий инструмент для изготовления пластиковой продукции своими руками.

Способ 2: Использование Filabot Wee

Если вы хотите создать экструдер для пластика своими руками, но не хотите заниматься сложной сборкой и настройкой, вы можете воспользоваться уже готовым устройством, таким как Filabot Wee.

Filabot Wee – это компактный и простой в использовании экструдер, который позволяет перерабатывать различные виды пластиковых материалов в полуфабрикаты для 3D-печати. Он имеет ряд преимуществ перед самодельными экструдерами:

- Высокие характеристики придания пластикам чертежа и прочности.

- Немного состав деталей и простота в использовании.

- Использование обычной электроники и мотора.

- Происходит нагрев пластика любого диаметра.

- Может использоваться для создания полимеров с различной плотностью и прочих характеристик.

Для работы с Filabot Wee необходимо подключить его к источнику питания и настроить необходимую температуру нагрева. Затем, после загрузки полимера в раздатчик, происходит экструзия – процесс превращения материала в специальную нить, которую можно использовать для 3D-печати.

Одним из основных отличий Filabot Wee от других экструдеров является то, что он позволяет использовать присадочные элементы, такие как красители или обдувочное оборудование, для придания изделию дополнительных свойств и эффектов.

Если у вас есть желание создать свой экструдер для пластика, но вы не хотите заниматься сложной сборкой и настройкой, Filabot Wee может быть отличным вариантом для вас. Он легко в использовании, имеет высокую производительность и позволяет получить качественные полуфабрикаты для 3D-печати.

Возможности и преимущества Filabot Wee

- Создание пластиковых деталей с помощью самодельных экструдеров

- Использование различных типов пластика для производства деталей

- Простая конструкция экструдера Filabot Wee

- Возможность установки мотора для автоматизации работы

- Обработка зернового пластика с высокой прочностью

- Использование специального узла придания прочности

- Создание комбинированных головок для производства разных типов деталей

- Использование различных материалов, таких как полипропилен, в производстве

- Возможность создания трубок с помощью отверстия с треугольным сечением

- Сэкономить на оборудовании, используя Filabot Wee

- Простая установка и использование экструдера

- Получение готового пластика с высокой прочностью

- Использование технологии экструзии пластика с помощью Filabot Wee

Процесс работы с Filabot Wee

Процесс работы с Filabot Wee начинается с загрузки пластикового материала в головку экструдера. Пластик должен быть в зерновой форме, чтобы легко проходил через механизм экструдера. Помещение пластика в головку осуществляется с помощью соединительного кольца, которое размещается на конце головки. Размеры соединительного кольца должны быть подобраны в соответствии с размерами используемого пластикового материала.

После загрузки пластика в головку экструдера, можно приступать к настройке рабочих характеристик Filabot Wee. Температура экструдера может быть регулирована в зависимости от типа пластика, который вы используете. Различные типы пластика имеют разные температурные характеристики, поэтому необходимо подобрать оптимальную температуру для каждого материала.

Один из ключевых этапов работы с Filabot Wee – это отвердевание пластикового филамента. Придание филаменту однородного состояния и плотности позволяет ему легко выдавливаться из экструдера. Для этого необходимо настроить соответствующие параметры экструдера, такие как скорость выдавливания и давление.

Филамент, полученный с помощью Filabot Wee, отличается высоким качеством и может использоваться для 3D-печати. Для достижения наилучших результатов рекомендуется использовать филамент, изготовленный с использованием качественного пластика, такого как полипропилен. Также можно применять присадочные активаторы для улучшения характеристик филамента.

В процессе работы с Filabot Wee стоит учитывать, что разные виды пластика могут требовать разных настроек и режимов экструзии. Некоторые материалы могут требовать высоких температур или специальных регулировок для достижения оптимальных результатов.

При использовании Filabot Wee вы можете сэкономить на покупке готового филамента и получить возможность создавать пластиковый филамент с нужными характеристиками. Экструдер Filabot Wee – это простое и надежное устройство, которое позволяет собрать свой собственный экструдер для пластика.

Результаты и примеры использования Filabot Wee

С помощью Filabot Wee можно создать тонкие стержни пластика с разным диаметром. Экструзионная головка экструдера имеет форму треугольного вала с выступающими кольцами, которые придают пластику плотность и прочность.

Примеры использования Filabot Wee:

- Создание тянущегося пластика типа трубки для использования в различных технологиях.

- Изготовление полипропиленовых стержней для 3D-печати.

- Собирание специальных полипропиленовых стержней с помощью привода.

Одним из преимуществ Filabot Wee является возможность легко менять типы пластика в процессе экструзии. С помощью этого экструдера можно использовать полипропиленовые полуфабрикаты различной формы и цвета.

Создание экструдера Filabot Wee состоит из нескольких действий:

- Сборка горячего конца экструдера, включающего экструзионную головку и термостат.

- Сборка двигателя и привода экструдера.

- Правильное настройка и калибровка экструдера для получения желаемой толщины стержня пластика.

При использовании Filabot Wee необходимо учитывать, что материал полипропилена может меняться в свойствах при отвердевании, поэтому рекомендуется проводить тесты перед использованием полученного пластика в проектах.