- УШМ;

- Угольник строительный;

- Штангенциркуль и линейка;

- Обычной карандаш;

- Сверлильный станок, или дрель со стойкой;

- Шуруповерт со сверлами, насадкой для зенкования и битами;

- Ратфиль тонкий;

- Сварочный автомат и электроды;

- Набор метчиков и плашек для вырезки резьбы;

- Защитные перчатки и роба;

- Молоток;

- Струбцины;

- Шлифовальная машинка;

- Набор гаечных ключей;

- Профильная труба 20х20 мм;

- Кусочки металлической полосы 40 мм, 50 мм;

- Металлической уголок 30 мм;

- Гильза кабельная дюралевая и подшипники под ее размер;

- Железная пружина нужной упругости;

- Нужные метизы, винты, болты, гайки.

Гриндер – это шлифовальный станок, применяющийся для финишной обработки деталей. Представляет собой широкую шлифовальную ленту, крутящуюся на валах при помощи электродвигателя. Более обширно применяется гриндер в изготовлении ножей, заточки инструмента. Гриндер позволяет очень ровно и под необходимым углом произвести заточку режущей кромки, также исключает перегрев материала и утрату характеристики металла.

Сейчас мы покажем, как делается данный станок, снова подчеркнем, что делается вручную он не только лишь для экономии ваших средств, также для того, чтоб смастерить его строение для ваших нужд и специфичности производства.

- Инструкция по изготовлению гриндера из болгарки своими руками

- Делаем стойку для болгарки своими руками

- Металлический кронштейн

- Как сделать кронштейн для телевизора своими руками?

- Поворотного кронштейна

- Крепление из древесины

- Стационарной конструкции

- Этапы изготовления

- Особенности и требования

- Простая и безотказная стойка с протяжкой для болгарки

- Простая стойка для болгарки из профильных труб

- Как своими руками сделать стойку для УШМ

- Выбор материала для станины

- Приспособления для болгарки — станина, стойка, отрезной станок своими руками, чертежи

Инструкция по изготовлению гриндера из болгарки своими руками

Итак, начинаем с того, что размечаем материал для вырезки болгаркой деталей рамы нашего гриндера и другие детали. Потом из старенького уголка выпиливаем при помощи болгарки деталь, которая послужит подошвой – деталью куда будет упираться задняя часть шлифовальной ленты при надавливании на неё.

После работы со сварочником получаем своеобразную раму.

В обозначенном месте привариваем длиннотелую гайку и из металлической полосы делаем подвижный элемент нашего станочка.

Потом отпиливаем наискось железную ленту, приверченную в гайку, по край рамы. Из отпиленного кусочка делаем металлической прямоугольник, который послужит упором нашей металлической полосе.

При помощи шуруповерта, болгарки и метчиков делаем шарнирную часть.

Вешаем пружину на нашу подвижную железную полосу.

Из металлической полосы вырезаем две прямоугольные пластинки и сверлим в их по 2 отверстия по бокам, это будут наши крепления станка.

Дальше крепим огромные болты и подошву в заготовленные заблаговременно места, они послужат осями вращения валов станка. Отрезаем дюралевую гильзу по размеру и вставляем в отрезки гильзы подобранные подшипники, дальше насаживаем на болты.

Обращаю внимание на то, что шарнирный элемент нужен для регулировки наклона вращающейся шлифовальной ленты. Регулируем наклон при помощи вкручивания либо выкручивания упрямого болта. Его оформляем так:

Дальше из металлической полосы делаем типичный кронштейн под УШМ

и скобу, по которой он будет передвигаться совместно с УШМ.

На основной раме привариваем два болта после примерки, по ним будет скользить вышеуказанная конструкция.

На их накрутим гайки с контршайбой и положим шайбы.

Дальше закрепим кронштейн УШМ длиннотелыми гайками.

Закрепим нашу УШМ на кронштейне и прикрутим на ее ось заблаговременно приготовленный из дюралевой гильзы вал.

В конце концов то одеваем шлифовальную ленту. Проверяем ход. Запускаем и регулируем наклон ленты.

Но это не все! Делаем из металлической полосы параллелепипед, который будет служить кронштейном для упрямой планки.

Крепим его на кронштейн подошвы станка.

Дальше изготавливаем упрямую планку и крепим на кронштейн.

Шлифуйте мелкие детали, точите ножи и домашние инструменты, но не забудьте закрепить гриндер на рабочей поверхности! Успехов вам во всех начинаниях!

Делаем стойку для болгарки своими руками

Самодельный инструмент создается по разным причинам. Кто-то экономит на приобретении фирменного, кто-то делает инструмент «под себя», а кому-то просто доставляет удовольствие мастерить своими руками. Мне, как человеку практичному. интересны все перечисленные доводы.

Итак, зачем вообще может понадобиться стойка для УШМ в мастерской? Самый очевидный ответ. чтобы резать металл ровно и быстро. Разумеется, существует монтажная пила, но стоимость даже простеньких вариантов обычно дороже хорошей УШМ Притом, что обладает этот инструмент довольно узким функционалом. «Болгарки» же сегодня есть практически в каждом гараже или мастерской, и именно стойка позволяет расширить возможности их применения. К сожалению, фабричные стойки, как правило, не могут похвастать качеством исполнения, что сказывается на точности и безопасности работ. В итоге я решил сделать стойку для УШМ самостоятельно. причем дополнить это приспособление некоторыми возможностями. делающими работу более приятной

Главная задача, которую нужно решить. придумать некое устройство, на котором стойка будет поворачиваться, опуская и поднимая «болгарку». Я решил, что для этой цели отлично подойдет автомобильная ступица. Правда, центральный выступ на ней пришлось срезать (фото 2, 3). Обойму для ступицы изготовил из куска швеллера подходящего размера, в котором вырезал отверстие под посадочный диаметр ступицы Понятно, что все это было выполнено той же «болгаркой», а отверстие затем доработано напильником.

Кронштейн для крепления УШМ начал делать с подгонки двух уголков к местам установки ручки, а затем между ними, с одного края, приварил третий уголок Далее по корпусу «болгарки» согнул кронштейн-хомут из стальной полосы толщиной 2 мм. К нему приварил (перпендикулярно к плоской части) болт МЮ. который входит в ответное отверстие в вертикальном уголке, приваренном торцом к нижнему кронштейну. С помощью этого болта регулируется положение УШМ относительно стола, так чтобы диск был перпендикулярен его плоскости. Ко всей полученной конструкции из уголков приварил отрезок трубы сечением 50×50 мм с отверстиями для крепления к ступице.

Замечу, что все это было сделано именно под мою УШМ. старую, еще действительно болгарского производства, из-за чего собственно этот инструмент и получил свое нарицательное наименование. Большинство современных «жен болгарина» имеют третье резьбовое отверстие на корпусе под установку ручки, поэтому можно обойтись без хомута, при этом фиксироваться УШМ будет не двумя, а тремя болтами. Однако при таком варианте придется обойтись безвозможности регулировки инструмента относительно стола, то есть сделать кронштейн придется очень точно.

Далее приступил к изготовлению основания. Сначала из двух уголков 45×45 мм и двух отрезков 50-й профильной трубы сварил прямоугольник. Размеры в моем случае получились 570×500 мм. Посередине пустил 60-й уголок, зафиксировал его также на сварке. Это будет опора для швеллера. обоймы ступицы. Прикинув взаимное расположение, закрепил швеллер на четыре болта М10. Причем отверстия в швеллере чуть больше, примерно 12 мм это нужно, чтобы он имел возможность немного поворачиваться «на болтах», что. в свою очередь, позволит точно выставить диск УШМ относительно стола. Усилил основание двумя 50-ми уголками, приваренными между центральным уголком и боковиной. А в соседний проем, также прикинув положение относительно диска «болгарки», вварил параллельно центральному уголку две профильных трубы на расстоянии около 10 мм друг от друга. Это будут направляющие для прижимного механизма, фиксирующего деталь на рабочем столе.

Плоскость стола сделал из стальных листов толщиной 4 мм, приваренных к основанию. Зазор между листами совпадает с зазором между направляющими. К сожалению, как я не старался, но идеально ровной поверхности не добился: перепад в 1-1,5 мм имеется Хотя, как оказалось, на точность реза это не влияет.

Чтобы работать было комфортно, заготовку, которую предстоит резать, надо надежно зафиксировать Поэтому изготовил прижимное устройство Состоит оно из упора и подвижного прижима. Упор сделан из 50-го уголка, к одной из полок которого я приварил прямоугольник, вырезанный из сопоставимой по толщине стальной пластины. В нем прорезал дугообразный паз. в него будет входить винт, отпуская и затягивая который можно поворачивать упор. Таким образом резать заготовку можно под любым углом.

В основе подвижной части прижимного устройства находится винт от старого автомобильного домкрата лараллелограммного типа. Со стороны противоположной ручке винт сточил до диаметра 6 мм и нарезал резьбу, чтобы зафиксировать его конец в оси прижима. Ось сделал из шпильки М16. сточенной с двух сторон под диаметр отверстий в прижиме. Хвостовик оси с нарезанной резьбой М10 входит в прорезь рабочего стола над направляющими и снизу фиксируется гайкой У края стола закрепил гайку винта домкрата, сварив для нее кожушок из стальных пластин. Вместе с гайкой он крепится к столу на болтах, и при необходимости все прижимное устройство можно легко демонтировать.

Конечно, качественная стойка для «болгарки» подразумевает наличие возвратного механизма, поднимающего инструмент вверх, если не прижимаешь его к рабочему столу. Мне захотелось сделать продвинутую систему, чтобы УШМ при отпускании ручки сама плавно и без рывков поднималась. Главная часть механизма. газовый упор от двери багажника автомобиля. Помещен он с обратной стороны стола, и поворачивает ступицу при помощи тяги, связанной с рычагом, закрепленным на ступице гайкой на штатной шпильке (фото 14, 15). Под рычаг в столе сделана прорезь. Газовый упор закрепил к основанию хомутами, согнутыми из шпильки Мб. Удивительно, но механизм заработал сразу и подгонять ничего не пришлось. Поначалу показалось, что он работает резковато, но когда «болгарка» обросла ручками и кожухом, то получилось в самый раз. Кстати, защитный кожух тоже модернизировал: нарастил по максимуму и сделал к нему откидную часть, как на фабричных монтажных пилах.

READ Электронапильник Из Болгарки Своими Руками

Когда все уже было готово, решил немного расширить рабочий стол, вернее сделать его регулируемой ширины, чтобы было удобнее работать с длинными заготовками При необходимости сдвижную часть можно снять. Ее основание сделано из профильной трубы меньшего сечения, входящей с небольшим зазором внутрь 50-й трубы основного рабочего стола. (Замечу в скобках, что трубы 45×45 мм. подходящей по размеру. найти на строительных рынках оказалось практически невозможно, поэтому пришлось наваривать полоски стали на трубу 40×40 мм.) На сдвижной части стола находится дополнительный упор для заготовки, а также боковой упор, позволяющий отрезать несколько деталей одинаковой длины.

Думая, как еще усовершенствовать свою стойку для УШМ, сделал искроуловитель. небольшой экран, закрепленный винтами к столу на траектории полета искр из-под диска. И конечно, к кронштейну крепления «болгарки» привинтил ручку, заканчивающуюся штатной обрезиненной рукояткой инструмента. Последний штрих. покраска установки, чтобы выглядела «по-фирменному». В планах же. сделать регулировку оборотов УШМ без потери мощности, что даст возможность использовать пильные диски разных диаметров и для разных материалов.

Металлический кронштейн

Для создания металлического держателя необходимы такие материалы:

- уголки из алюминия (4 штуки);

- одна спица от колеса велосипеда диаметром 2 миллиметра;

- крепеж (дюбели, саморезы, болты).

Размер уголков, виды и размеры метизов определяют, отталкиваясь от характеристик телевизора.

Два уголка, как и в вышеописанном варианте, фиксируются к обратной стороне телевизионного приемника, 2 других – к стенке посредством дюбелей. На уголках высверливаются отверстия под дюбели и дополнительно в их верхней области – под спицу.

После этого уголки, зафиксированные на телевизоре, соединяются с располагающимися на стене таким образом, чтобы первые заходили в полость вторых.

Для того чтобы телевизионный приемник держался вертикально, в расположенные вверху отверстия уголков вставляется спица. Для тяжелых образцов ее можно заменить стальной.

Как сделать кронштейн для телевизора своими руками?

После приобретения нового телевизора у большого количества людей появляются проблемы с его компактным и комфортным для просмотра расположением. Поскольку зачастую в комнате, для которой была куплена эта бытовая техника, недостаточно пространства, актуальным становится крепление для телевизора на стену с использованием специализированных кронштейнов (держателей). Такие держатели дадут возможность надежно зафиксировать телевизионный приемник на стене, выгадав таким образом пространство в помещении. Какими бывают такие фиксаторы, как их сделать своими силами, рассмотрим в данной публикации.

Поворотного кронштейна

Подвижные держатели предоставляют широкую свободу действий: поворот телеприемника в необходимую сторону, приближение его. Отдельные разновидности конструкций корректируют наклон телевизионного приемника по вертикали, что может быть нужно, когда телеприемник подвешен высоко. Вследствие этого подвижный держатель для телевизора на стенку делает возможным комфортный просмотр из какой угодно области помещения.

Создать полнофункциональный подвижный держатель в домашней обстановке, по существу, нет возможности, но сделать его имитацию реально. Вам необходимо приготовить следующие материалы и инструментарий:

- квадратная железная трубка (квадратный профиль) сечением 20×20 миллиметров;

- 25-миллиметровые уголки по 4 штуки;

- 2 железные квадратные плиты 200×200 миллиметров;

- болты;

- шайбы и гайки;

- дюбели;

- ножовка с полотном по металлу;

- электродрель;

- комплект сверл по металлу;

- кисточка либо пульверизатор;

- краска черного цвета для окраски металлических конструкций.

Рассмотрим последовательность проведения работ.

- Возьмите железную плиту и проделайте в углах 4 отверстия под дюбели.

- На другой плите проделайте отверстия, совпадающие с отверстиями, находящемся на задней крышке телевизионного приемника.

- Разрежьте квадратный профиль на 3 части. Первая – для настенной фиксации держателя, 2-я – для соединения элементов и 3-я – для фиксации телеприемника. Размеры кусков зависят от предпочтенного вами дизайна держателя.

- Окрасьте все созданные элементы краской.

- После просыхания краски в середине плит-креплений привертите болтами по 2 уголка. Дистанция между уголками должна давать возможность квадратному профилю беспрепятственно двигаться. Имейте в виду, что на настенной плите-креплении уголки должны размещаться в горизонтальном положении, а на держателе для телевизионного приемника – в вертикальной позиции.

- Зафиксируйте куски квадратного профиля между уголками посредством болтов, сначала просверлив в них отверстия электродрелью, размещая между трубкой и уголками шайбочки.

- Центральный кусок трубки расположите внизу между труб креплений и свяжите их длинными болтами.

- Зафиксируйте плиты со стянутыми квадратным профилем к стенке посредством дюбелей и болтов, потом присоедините держатель к телеприемнику.

- Отрегулируйте угол наклона, и закрутите гайки.

Подобным способом мы можем изготовить держатель какого угодно вида самостоятельно. В то же время не нужно специфических знаний, а денежные вложения минимальны.

Проявив воображение, можно модернизировать приспособление, сделав его более примечательным, неординарным. Выкрасить в цвет, оптимально гармонирующий с внутренним убранством помещения. По завершении мероприятия можно смотреть любимые телепрограммы и фильмы с удобством.

Крепление из древесины

Для того чтобы сделать крепления из древесины, потребуется несколько деталей.

- Деревянные рейки (не меньше 2-х штук). Они должны быть выполнены из твердых древесных пород. Длина деревянных реек – примерно на 10-15 сантиметров больше размера задней крышки корпуса телевизионного приемника. Чтобы сообщить наклон, верхняя рейка изготавливается немного толще нижней.

- Саморезы с кольцами (по древесине).

- Крюки и пропиленовые дюбели.

Крепление сооружается посредством выполнения ряда шагов.

- В верхние кромки каждой из деревянных реек вворачивается 2 самореза, на которых зафиксированы кольца.

- После этого эти рейки монтируются на задней крышке телевизионного приемника. Для этого на его корпусе имеются специализированные отверстия для монтажа. К верхней части телевизора монтируется рейка из дерева с утолщенной стороной. Вторая монтируется к нижней части приемника.

- Вслед за этим измеряются интервалы между кольцами по горизонтали и вертикали, а на стенке помечаются точки монтажа крюков.

- В отмеченных точках в стене сверлятся отверстия и закладываются дюбели с крючками. После их инсталляции телевизионный приемник подвешивается посредством колец, расположенных на рейках.

Стационарной конструкции

Это наиболее распространенный и невзыскательный способ. Подобные крепления могут быть изготовлены как из древесины, так и из металла.

Этапы изготовления

Некоторые изготовители доверяют монтаж держателей для фиксации телевизионного приемника любым мастерам. В связи с этим у потребителя открывается свобода выбора способов. Высококачественные держатели стоят дорого, однако для людей, способных держать в руках инструмент, не составит труда изготовить их своими руками.

Технология создания уголков находится в зависимости от предпочтенной конструкции: будет это стационарный либо подвижный вариант.

До того как приняться за сборку и монтаж, требуется грамотно рассортировать все стоящие задачи по степени важности, затем подобрать соответствующий материал. В первую очередь это будет зависеть от ряда ключевых составляющих:

- сумма, на какую вы рассчитываете;

- надежность конструкции;

- масса телевизионного приемника;

- способ крепления;

- материал, из которого выполнены стены.

Важно: не следует выгадывать на применяемом материале и крепежных составляющих. От них будет находиться в зависимости срок эксплуатации техники.

Имеется достаточное количество способов по сборке держателя. Выбор напрямую зависит исключительно от вашего воображения. Если захотеть, можно спроектировать оригинальный дизайн, декорировав стиль комнаты даже этим незначительным элементом.

Основные варианты затребуют от вас инструментария и материалов, которые предпочтительнее припасти заблаговременно.

- Металлические уголки. Для этого можно применить обыкновенные согнутые под углом 90 градусов пластины.

- Ручка-держатель кронштейна. Ее можно изготовить подвижной для беспрепятственного изменения позиции. Она также должна быть реализована из крепкого металла, который в силах выдерживать нагрузку от телевизора.

- Деревянная плита из целостной доски либо панелей ЛДСП, ДВП, ДСП. Применяется для наиболее прочной фиксации корпуса телевизора к креплению.

- Специализированные фиксаторы к стене.

- Саморезы, болты, дюбели.

- Электродрель.

- Перфоратор.

- Сверла по древесине и железу.

Важно: при потребности можно применять вспомогательные материалы, предусмотренные под конкретный образец изделия. Мы даем только стандартный комплект.

Кроме того, необходимо произвести расчет размеров области месторасположения и предполагаемой конструкции. В варианте, когда будет подвижное крепление, следует также обдумать пространство для его беспрепятственного перемещения. Чтобы сборку сделать проще, рекомендуется для себя на бумаге построить чертеж с точными параметрами, чтобы затем ориентироваться по нему.

Особенности и требования

В основной массе производимой телевизионной техники практикуется крепление по стандартизированной системе VESA. На основе стандартных интервалов между отверстиями (в миллиметрах) выпускаются разнообразные инсталляционные модули. Как правило, это 4 крепежных точки, которые размещены на задней крышке. «Четверная» схема VESA реализуется в форме квадрата либо несколько вытянутого прямоугольника. В местах фиксации уже могут быть предусмотрены штатные болты крепления.

Если они там отсутствуют, то находятся в индивидуальной таре либо с остальными элементами.

READ Перфоратор Хаммер Ремонт Своими Руками

Фиксировать телевизионный приемник, что в особенности актуально для дорогостоящих брендовых образцов, на нештатные крепежные изделия нельзя. В связи с этим головки болтов зачастую имеют конструкцию под специальный инструмент, а отверстия наполнены пластической массой. В подобных ситуациях монтирование телевизора на держатель промышленного производства должен выполнить имеющий сертификат специалист. Без его пометки в бланке гарантийного талона о выполненных мероприятиях обеспечение гарантийных обязательств аннулируется.

При монтировании на капитальные стены типовых держателей дюбели желательно подбирать стальные, в крайнем случае из пропилена. Для стен из шлакоблоков, пенобетона – исключительно полипропиленовые. Саморезы диаметром от 4-х миллиметров либо таким, как первое число размера экрана по диагонали (в дюймах). Погружение самореза в капитальную стену без слоя отделочного материала должно равняться:

- для стенок из бетона – 10 мм величина диагонали в сантиметрах;

- для стенок из кирпича – 30 мм величина диагонали;

- для пенобетонных стен – 50 мм величина диагонали.

Приведенные выше требования не имеют никакого отношения к стенам из гипсокартонных листов, так как они не имеют хорошей несущей способности. Когда гипсокартон прилегает вплотную к капитальной стене, то инсталляцию производят прямо на стенку. В этой ситуации под диаметр шляпки дюбеля в гипсокартоне рассверливаются отверстия надлежащего диаметра.

На дюбель выполняется надставка из металлического прутка, а шестигранный торцовый ключ посредством молотка помещает его на место.

Если гипсокартонные листы зафиксированы на остове, и слой облицовки меньше 12 миллиметров, то потребуется найти иное место либо инсталлировать телевизионный приемник на подставку. Единственно допустимым вариантом является наличие информации о местоположении опорной конструкции, которую можно задействовать для навешивания держателя.

Простая и безотказная стойка с протяжкой для болгарки

Материалы и инструменты, которые использовал автор:

Список материалов:— квадратные профильные трубы; — 8 подшипников для каретки;— резьбовые стержни, болты, гайки, шайбы;— уголок;— краска;

— фанера для основания.

Список инструментов:— сверлильный станок;— болгарка;— сварочный аппарат;

— рулетка, маркер.

Шаг первый. Заготовки для каретки

Нарезаем заготовки для каретки, ее мы будем делать из не сильно толстой квадратной трубы. Нам понадобится 4 отрезка одинаковой длины. Сверлим в отрезках отверстия, чтобы потом собрать каретку на болтах. Само собой, отверстия должны быть просверлены на одинаковых расстояниях. Ну а в качестве роликов автор использует радиальные подшипники.

Шаг второй. Кронштейн для болгарки

Делаем крепежный кронштейн для болгарки, в качестве материала используем стальные пластины. Болгарка должна цеплять к кронштейну при помощи двух болтов спереди, а в задней части крепежа будет упор в виде болта, при помощи которого мы сможем настроить угол резки диска.

Каретку собираем на болтах, гайках и шайбах. В качестве роликов ставим радиальные подшипники. Шайбы подбираем так, чтобы рельса двигалась в каретке с минимальными люфтами. Чтобы точно все отрегулировать, можно применять гайки с пластиковым фиксатором.

Шаг четвертый. Стойки и осьИз кусков профильной трубы и уголков делаем стойки, к которым будет крепиться ось каретки. В качестве оси автор использовал резьбовой стержень, а гайки автор установил прямо в концы стоек, они туда вварены. Получается такой своего рода «резьбовой подшипник». Шаг пятый. Сборка и испытания

Собираем самоделку, ставим стойки на основу, автор использовал лист фанеры, а можно закрепить стойку и прямо на столе. Перед установкой стоек, не забудьте накрутить стойки на ось каретки.

К рельсе прикручиваем кронштейн для болгарки, а уже на кронштейн ставим саму болгарку. На болгарку автор установил хомут для крепления канализационных труб, в этот хомут упирается регулировочный болт.

Все готово, регулируем диск при помощи угольника и можно резать. Автор легко работает на станке по стали, в качестве упора он использовал стальной уголок, а щель в основе под диск прорезал болгаркой. Если на машину проставить диск по дереву, можно легко резать доски, фанеру и другие материалы. Автор также режет при помощи станка кирпич, установив на болгарку диск по бетону.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Простая стойка для болгарки из профильных труб

Материалы и инструменты, которые использовал автор:

Список материалов:— пружина для дверей;— квадратные профильные трубы;— две длинные гайки и резьбовой стержень;— уголок для упора;— болты, гайки, шайбы;— два крюка;

— краска на ваш вкус.

Список инструментов:— болгарка;— сварочный аппарат;— угольник;— маркер;— дрель или сверлильный станок;— зажимы;

— гаечные ключи.

Конечно, работать болгаркой от руки будет тяжеловато, так что все нужно предварительно разметить, в дальнейшем у нас уже не будет проблем с резкой, имея такую станину для болгарки.

Шаг второй. Крепеж для болгарки

Делаем крепеж для болгарки, тут автор тоже использовал квадратные трубы. Крепеж должен получиться в виде буквы «П». У автора болгарка будет крепиться двумя болтами, а также ручкой. Хорошо все свариваем и зачищаем сварные швы, чтобы изделие красиво смотрелось.

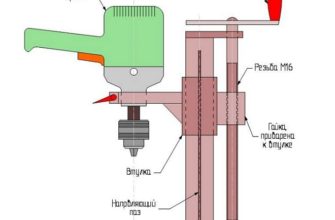

Шаг третий. Стойка и шарнир

Отрезаем два куска трубы и под прямым углом привариваем к основе, это и будет наша стойка. Предварительно в рубах сверлим отверстие под резьбовой стержень, который будет выступать в качестве оси.

Что касается шарнира, то он у автора «резьбовой», на резьбовой стержень устанавливаем две длинные гайки и свариваем их в одну гайку. Как итог получаем надежный, долговечный шарнир с минимальным люфтом, служить такой шарнир будет также долго, особенно если его смазать. Ну а резьбой стержень крепим к стойкам гайками с шайбами, по одной гайке с каждой стороны трубы. Гайки хорошо бы использовать со стопорными пластиковыми кольцами.

Шаг четвертый. Крепим болгарку

К шарниру привариваем два куска квадратной трубы, это будет рычаг, на конце которого мы и закрепим болгарку. Само собой, в машине должна иметься возможность регулировки, поэтому кронштейн болгарки к рычагу мы будем крепить через болты с гайками. На конце рычага автор приварил кусок уголка с расточенными отверстиями под овал, это и даст возможность регулировки угла диска.

После тщательной настройки и проверки всех углов, раму можно окончательно всю сварить. Автор зачистил сварные швы, в итоге изделие выглядит монолитным.

Шаг пятый. Упор

Изготавливаем упор, тут автор использовал кусок уголка. Конечно же, угол упора должен быть регулируемым, для этого автор приварил к основе болт, упор зажимается длинной гайкой сверху.

Шаг шестой. НожкиИзготавливаем регулируемые ножки для станка, автор использовал болты с гайками. Теперь вы сможете отрегулировать станок так, чтобы он не качался даже на кривом столе. Шаг седьмой. Пружина и испытания

Станок почти готов, на него остается установить мощную пружину, которая будет поднимать болгарку вверх. Автор использовал пружину для дверей, обрезав ее до нужной длины. Чтобы прикрепить пружину, ставим в нужных местах стальные крюки.

Самоделка готова, можно испытывать, автор с легкостью и довольно точно режет профильные трубы, теперь есть более широкие перспективы для творчества. Остается покрасить станок, теперь самоделка радует глаз, и не будет ржаветь!

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как своими руками сделать стойку для УШМ

Угловая шлифовальная машина (УШМ или УШМа), получившая неофициальное название «болгарка» – один из самых распространенных универсальных инструментов, предназначенных для абразивной обработки различных изделий из металла, дерева, камня. «Болгарка» она потому, что впервые появилась в СССР из Болгарии, где она выпускалась на заводе в городе Ловеч. Чтобы выполнять болгаркой различные точные работы, многими умельцами делается стойка для УШМ своими руками.

Выбор материала для станины

В этом случае возможности УШМа существенно расширяются. Установив болгарку на стационарную конструкцию, можно сделать отрезной станок, который будет точно и под нужным углом разрезать любые профили – уголки, двутавры, металлические трубы.

Чтобы резать металлические, деревянные, пластиковые листы больших размеров, следует установить болгарку на движущуюся каретку, перемещающуюся по направляющим. В качестве направляющих этом случае целесообразно использовать металлические уголки.

READ Как Пользоваться Болгаркой При Резке

Стойка для угловой шлифовальной машины может иметь множество вариантов исполнения. Для ее изготовления могут быть использованы самые различные материалы и узлы. Рекомендовать какую-то определенную конструкцию не имеет смысла, так как каждый владелец УШМа будет приспосабливать болгарку под свои требования.

В качестве исходных материалов для устройства можно использовать профилированные трубы, как наиболее прочные и надежные для такого вида работ. Для направляющих можно использовать уголки, швеллеры 5У или 6.5У.

Приспособления для болгарки — станина, стойка, отрезной станок своими руками, чертежи

Угловая шлифовальная машина (УШМ или УШМа), получившая неофициальное название «болгарка» – один из самых распространенных универсальных инструментов, предназначенных для абразивной обработки различных изделий из металла, дерева, камня. «Болгарка» она потому, что впервые появилась в СССР из Болгарии, где она выпускалась на…

Стойка для УШМ (болгарки) своими руками или самодельный отрезной станок

Как я уже говорил ранее, в гараже две проблемы — ровно отрЕзать и ровно просверлить. Проблема со сверлением решена, стойка для дрели стОила потраченного времени и средств на все сто. Долго пылилась в углу ожидая своего часа болгарка. Именно болгарка — сделанная в далеком 1977 г. в Болгарии на «ЭЛПРОМ ЛОВЕЧ», жутко тяжёлая но, по слухам, очень надёжная УШМ. Я пробовал работать ей. Я считал себя если не крутым спецом, то уж точно бывалым. Работал всегда большой MAKITA 9069, вещь довольно мощная и тяжёлая. Но болгарка в сравнении с макитой — дикая зверюга. При схожей с макитой мощности 1.9 кВт она ощутимо тяжелее, к тому же конкретно моя под диски 180 мм и оборотами на выходе 8500 об/мин. В общем решил я тогда, что в руки её больше не возьму (ссыкотно) и путь ей только в стойку. А стойку хотел сделать очень давно. И конечно стойка должна быть как обычно — «лёгкая, прочная и надёжная». Сразу скажу, единственное оправдание проделанной работе — «ну это же ДЛЯ СЕБЯ, на долгие годы, хороший инструмент не бывает простым…».

Начинал как и все — сварил прямоугольник для основания.

Для шарнира взята задняя ступица, вроде бы с Chery Tiggo. Срезал с неё центральный выступ, сковырнул датчик ABS.

Крепится ступица к швеллеру, в котором вырезано отверстие для крепления. Вырезал болгаркой, довольно трудно кстати. Дорабатывал напильником.

Основной кронштейн для болгарки начинал делать от самой болгарки. Сначала подогнал уголки к штатным местам крепления ручек, затем приварил между ними третий уголок.

Потом согнул кронштейн-хомут по корпусу болгарки из 2 мм стали.

К этому хомуту приварил болт и соединил уголком с крепёжной частью. Ко всей полученной конструкции приварил трубу 50Х50 с отверстиями для крепления к ступице.

С помощью болта регулируется положение болгарки относительно стола. Далее привариваю к основанию 60-й уголок — к нему будет крепиться швеллер. Прикидываю расположение и сверлю швеллер и уголок под ним. Болты крепления будут разные — М10 и М12, это связано со второй регулировкой, швеллер должен немного поворачиваться за счёт увеличенных отверстий под болты.

Дальше приварил ещё две трубы — направляющие для прижимного механизма, а также усилил конструкцию двумя отрезками 50-го уголка.

Дальше поверх всего этого привариваю листы толщиной 4 мм. Как ни старался, а идеально ровной поверхности не получилось, перепады в 1-1,5 мм имеются, но на практике на точность реза это не влияет.

Теперь уже можно собрать установку. Дополнительно усиливаю уголками швеллер и основной кронштейн. Общий вес установки становится ещё не критичным, но уже довольно интересным…

Дальше было самое долгое и муторное — оснастка для работы. Это упор и прижим для заготовки, это возвратная пружина, это расширитель стола. Начнём с упора для заготовки. Берём отрезок 50-го уголка, привариваем к нему небольшой прямоугольник.

Теперь надо вырезать в нём дугу, чтобы можно было резать заготовки под любым углом. С помощью шаблона сначала сверлю отверстия по дуге. Затем фрезой протачиваю дугу полностью.

Теперь прижимное устройство. Винт взят от старого и гнутого восьмого домкрата. Я справедливо рассудил, что это будет лучше обычной китайской шпильки. Конец винта я сточил до 6 мм и нарезал резьбу.

Для подвижной части самое трудное — сделать ось. Я делал из отрезка той самой китайской шпильки, сразу скажу — токарку не использовал, стачивал до нужного диаметра болгаркой, пусть и с некоторыми приспособлениями.

Осталось закрепить гайку. Прижимное устройство планировалось съёмным, поэтому крепится на болты, резьба нарезана прямо в рабочем столе. Гайку домкрата обварил кусочками 4 мм стали.

Так как прижимное было готово, решил порезать трубу для ножек стола, заодно посмотреть как это всё работает. В результате сделал вырез на упоре заготовки — в него корпус редуктора болгарки упирался. Также чуть позже подрезал прижим по ширине.

Кстати, на фото видно гайки с барашками — с ними я поработал один рез. Никогда не используйте в таких местах гайки с барашками, ручного усилия крайне не достаточно для хорошей фиксации упора. Это бесценный опыт — гайки ослабли, диск разлетелся в клочья. Теперь там обычные гайки, затягиваю всегда очень плотно.

Дальше возвратная пружина. Ну как пружина… я думал будет пружина, но в итоге получилось нечто покруче. Я осознаю, что сам всё усложнил, но результат того стОил. Вот представил я какая мощная пружина нужна чтобы удерживать болгарку, и что усилие в конце реза должно быть не маленькое. К тому же, после реза надо плавненько отводить болгарку вверх. А хотелось — чтобы порезал, отпустил и она сама ПЛАВНО вернулась в исходное положение. Что для этого надо? Газовый упор конечно, от девятки, давно валяется на полке. И ещё — система возврата должна быть скрытой, то есть работать снизу. Это значит понадобятся дополнительные тяги и рычаги. На самом деле сделать это получилось достаточно легко, я бы даже сказал быстро. Сначала сделал прорезь в столе под рычаг. Сам рычаг сделал из уголка, путём многих примерок придал ему нужную форму. Крепится рычаг прямо на ступицу, к штатной шпильке.

Понадобятся ещё некоторые детали — собственно газовый упор, длинная тяга к нему, хомут согнутый из шпильки М6. Упор встал как там и был. Заработало с первого раза. Поначалу казалось что поднимает резковато, но когда болгарка обросла всякими ручками и кожухом, то получилось в самый раз.

Детали механизма возврата. Механизм в положениях сжато-разжато.

Ну собственно это почти всё. Ещё был сделан искроуловитель — просто жестянка прикрученная на пути искр. Ещё поставил отдельную ручку привода — трубу прикрутил к основному кронштейну, а к трубе — штатную боковую ручку болгарки. Конечно сделал расширение стола, по принципу труба в трубе. Здесь была засада, внутрь трубы 50Х50 входит труба 45Х45. Она существует в принципе, но по факту её нигде не найти. Пришлось наваривать 4 мм полоски на трубу 40Х40. На расширении будут постоянно два приспособления — дополнительный упор заготовки — нужен чтобы отрезаемая часть не была подхвачена диском и не улетела, и дополнительный упор для «клонирования» детали — если надо две и более детали одинаковой длины не нужно мерить длину перед каждым резом.

Расширение стола и приспособления на нём.

Да, забыл про кожух защитный. Родной кожух был давно утерян, стоял уже под 230-й диск. Я его нарастил где можно по максимуму и сделал к нему откидную часть как на фабричных монтажных пилах.

Защитный кожух и откидная часть к нему.

И только когда настало время красить, я увидел количество деталей «простой и лёгкой» стойки для болгарки. Переносить установку в сборе лучше вдвоём. Нет, можно конечно и одному… но очень тяжело.

После завершения стали очевидны несколько факторов усложняющих работу на установке. Первое — нужно постоянное место для неё, таскать туда-сюда просто не получится, да и не всегда есть помощник для этого. Второе — нужно снижать обороты. На 8500 об/мин нельзя работать 230 диском, а 180-го маловато — мешает прижимной механизм. В настоящее время активно внедряю в систему регулировку оборотов с обратной связью, чтобы заданные обороты не проседали под нагрузкой. К тому же, появится возможность использовать пильные диски по металлу (3000 об/мин для 230-го диска) и по дереву (около 4000 об/мин). А при желании можно и 355 мм диск воткнуть, правда придётся стол допиливать и новый кожух делать.

Если остались какие-либо вопросы — просмотр 10 мин. видео ниже поможет разобраться.